新闻中心

新大洋造船制造部加工配套班组自我挖潜保生产

为将疫情影响降至最低,新大洋造船复工以来,制造部为抢回失去的时间,快速提升物量,生产一直处于紧锣密鼓的拼抢状态。加工配套班组作为部门的“加工中心”和“物流中心”,担负着分段建造所需的成千上万个零件的加工和配送任务,他们抢时间赶进度,集众人之长,充分调动班组成员的积极性,通过自我挖潜全力保障分段生产,为制造部4月份单月计划突破18000吨起到了稳定器的作用。

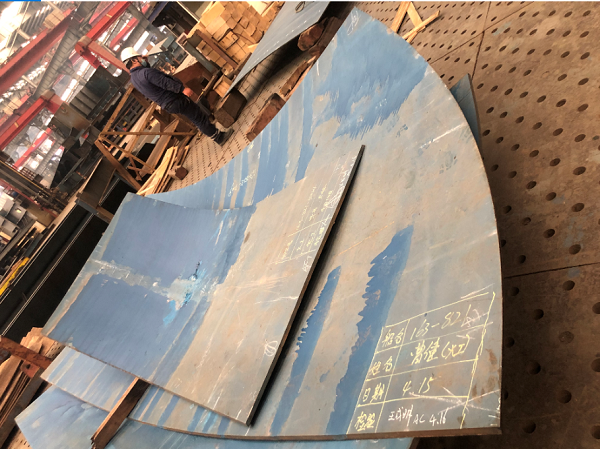

加工配套班顾名思义有加工和配套两部分职能,吴文权是这个班组的领头人。其中零件加工涉及冷加工、火工、卷制加工、压制加工等,均是技术活,要靠多年的经验将一块块钢板按要求加工成图纸上的形状。目前加工组人员偏少,吴文权利用各人所长定人定岗,并通过工种复合弥补缺员的压力,同时通过“师带徒”进行传帮带,培养合格人才。在质量把控上,对线型复杂的外板和难度较大的工件采用实名制的办法,并在板材上标注施工人员信息,保证工件加工质量的可追溯性。

加工板实名制

目前加工班最难加工的是皇冠82K散货船尾鳍外板与锚台包板,这两个部位的线型非常大,现有的理论数据无法制作可操作的样板,不能满足实际加工需求。为保障生产所需,在没有更好办法的情况下,加工组长吴文权决定自力更生,选派专业水平好、工作经验丰富的火工师傅胡顺林和冷加工师傅曹健上船,按1:1的比例敲铁样回来加工,一举解决样板难题。在加工过程中出现因为板材超厚而无法加工和工件加工线形不光顺的问题,他们分别在500吨和1000吨油压机上试验压制,通过“看、摸、量”等方法调节每块包板的最佳线型参数,最终尾鳍外板和锚台包板每次都能一次性加工成型。加工技巧熟练后,原来所需7天时间一路缩短到3天,并且大大减少了返工,为总组吊装争取了时间。

外板加工速火

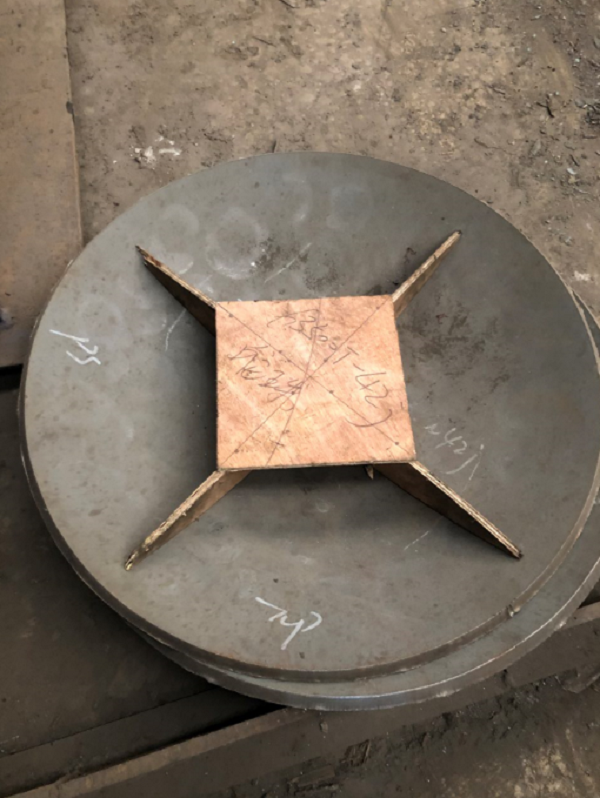

皇冠63K系列船的舵球一直采用模具开炉的方法,将钢板加热后一次性压制成型,这样既耗时间还占用场地。从DY162船开始,班长吴文权尝试制作样箱利用油压机把舵球板一块一块加工出来,然后再拼接。刚开始他们摸着石头过河,一块块钢板试验,还要保证板材不报废,操作难度可想而知。时间紧张,他们就放弃中午休息时间,有时甚至要加班到深夜。通过反复试验,舵球板终于完美地加工出来,一块块舵球板像破开的西瓜皮恢复原形,组装成了一个椭圆型的“大西瓜”,线型完美地与舵叶相连接。这样的操作比原先节省了3天时间,还腾出了宝贵的地方供平面作业区生产。

舵球板加工

舵球组装线型完美

配套就如“快递员”。数控切割机数切出来的料与加工出来零件必须精准、快速输送到后道工序。配套员往往需要在分段下料前对图纸先行消化,对零件流向进行标识。生产过程中,还要时刻关注每个阶段的生产计划,及时进行材料完整性配送。管斌是一名老配套员,每天随身携带笔记本,及时记录后道工序的急需零件,口袋中还随时准备零件清单表,发送出去的料及时让接收人签字,做到当日事情当日了。配套工作相对单调、重复和繁琐,但他们从来不喊苦、不叫累,圆满实现了配套的流畅性、完整性和精准性,很大程度上减少了场地占用,保证了生产的有序推进。

配套

班长吴文权经常说:“有困难不可怕,只要找到合适的方法迎难而上,就一定能解决困难。”在平时的工作中,加工班总结出“三按”加工法和“三分析”措施,持续提高班组人员的业务水平和质量意识。“三按”加工法,即按图纸、按标准、按工艺要求进行零件加工;“三分析”措施,就是发现质量问题后立即召开质量分析会,分析质量问题的危害性、分析产生质量问题的原因、分析应采取的措施,及时有效地防止后道工序质量问题重复发生。

目前正值造船黄金季节,加工班组有决心也有信心与兄弟班组一起奋力追回延误的物量,为尽早迈进节拍生产贡献应尽力量。

(来自:苏美达船舶)